手がけた船が、世界の海を駆けてゆく。それが、造船という仕事の醍醐味。

手がけた船が、世界の海を駆けてゆく。

それが、造船という仕事の醍醐味。

このストーリーのポイント

- スケールの大きな“動くもの”に携わりたくて造船業界へ

- 新船製造の現場で、200名以上のメンバーを管理する

- グローバルサプライチェーンを支える誇り

入社して最初に設計を担当した船は、今も世界の海を走っている。現在は造船の現場で管理業務を担当。日本の社会に不可欠なモノの海上輸送を、造船を通じて支えていることに、大きな誇りを感じている。

多度津造船株式会社

河田 貴純

工作グループ 組立チーム 課長

2016年10月21日入社(中途)

香川県出身。新卒で橋梁メーカーに入社し、設計図のチェックや申請書作成等の業務に携わる。30歳で多度津造船株式会社の前身である常石造船株式会社に転じ、船の構造設計を行う船殻設計を担当する。その後、多度津造船の今治造船グループ入りを機に多度津造船に入社。製造部門を担当し、2020年より現職。

※インタビュー内容、役職、所属は取材当時のものです。

橋梁メーカーから造船業界へ

高校から短大まで機械を勉強していた私が土木業界である橋梁メーカーに就職したのは、橋というスケールの大きなものづくりに携わりたいという憧れからでした。

その後、造船業界への転職を決めたのは30歳という節目のとき。転職先は、橋梁メーカーの、港を挟んで反対側にあった造船会社でした。当社の前身となる会社です。

橋梁メーカーで仕事をしながら対岸に目をやると、全長200メートル以上もの巨大な船が自走して港から出て行くわけです。私のつくる橋は当然動きませんが、船はしっかりと動く。当たり前のことですが、どうせなら動くものに携わってみたいと思うようになったことが、造船業界に転じるきっかけとなりました。

異業界への転職ではありましたが、実は橋梁メーカー出身者にはアドバンテージがありました。というのも製鉄所から鋼材を買ってきて切断し、溶接して構造をつくっていくという工程自体が橋梁と造船はほとんど同じだからです。大きな違いは、完成物が空中を渡されるのか、海に浮かべられるのかだけ。ですから私も、橋梁メーカーで培った経験を活かせるという自信がありました。

ただ実際はそんなに簡単な話ではありませんでした。中途採用でしたので即戦力として期待されており、3ヵ月の研修後はすぐに船の設計を担当するようになりました。

橋も船の同じ鉄骨構造物ですが、形は明らかに違います。橋は見た目でもわかるように直線的に設計されているのに対し、船は魚のような流線型をしています。複雑に湾曲している構造体をつくりあげるのには苦労しました。先輩に教わり、文献を調べ、設計の仕事に携わりながら一つひとつ勉強していきました。

海に出て行く船を、母の気持ちで見送ると

入社して最初に担当したのが鉄鉱石や石炭を運ぶ船でした。全長240メートル、幅38メートル、高さ21メートルという大きな船でした。設計期間は約2年。苦労しながら図面を書き上げました。その後、実際に船が完成して海に出ていくまでには、製造期間としてさらに1年が必要でした。

その船が港を出て行くときには、私も立ち会うことができました。入社して初めて手がけた船ですから、初めての子どものようなものです。さすがに胸が一杯になりました。

最初の船は、今も現役として世界の海を走っています。

実はどの船が今どこを走っていて、どんな荷物を積んで、どの港に向かっているのかということを誰でも見ることができるサイトがあります。私は時々このサイトにアクセスして、最初の船が頑張っている様子を確認しています。「今は南米に向かっているな」とか「スエズ運河に入った」とか、“我が子”が世界の海で活躍している姿を遠くから見守ることができるのは幸せなことです。造船に携わる人間ならではの醍醐味といえるでしょう。

こうした船の構造設計の仕事を船殻(せんこく)設計といいます。私が船殻設計に携わっていた間に設計した船は10隻ほどになります。

ただ、設計したのは1隻でも、その図面をもとに同じ設計の船が数十隻も製造されます。自動車と同じですね。ですから設計したのは10隻でも、私の図面から生まれた船は70から80隻もあり、これらが世界の海を走っているわけです。その姿を想像すると、心が震えます。

組立ならではの視線でコストダウンを実現

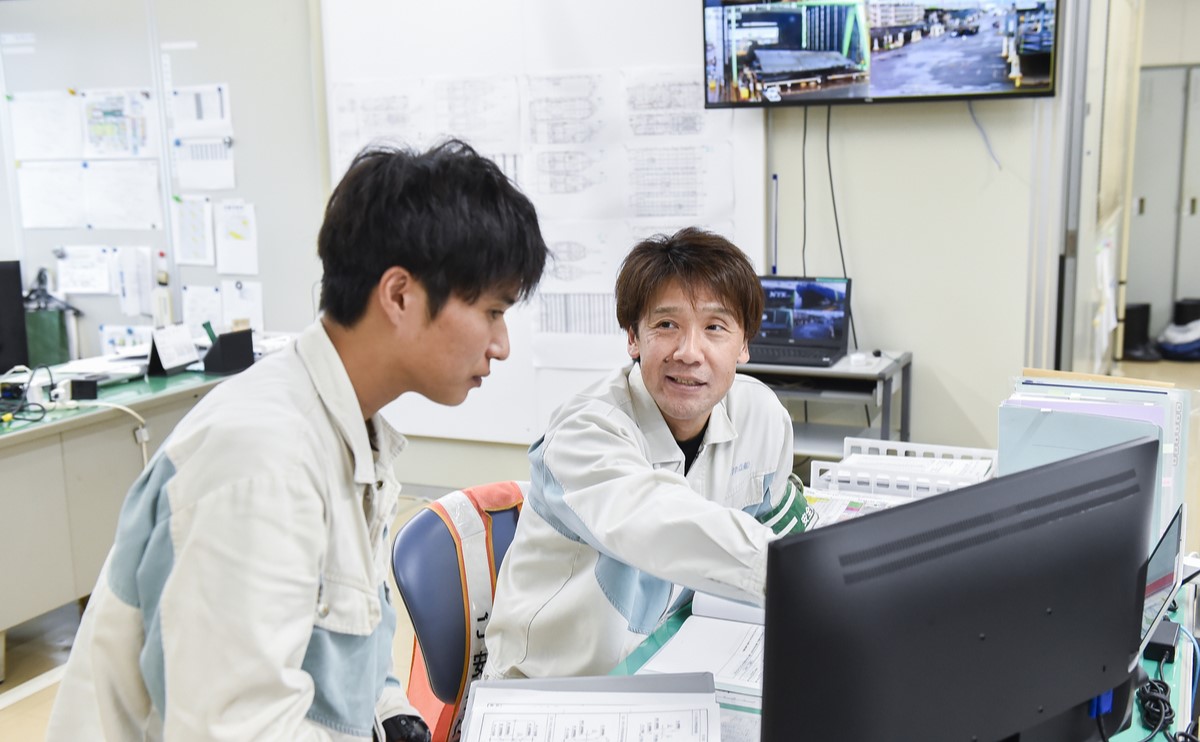

現在私は新船の製造を担う工作部門で、組立チームの責任者を務めています。船は様々な形のブロックに分けて製作され、それらのブロックをつなぎ合わせてつくっていきます。その作業を担当するのが組立チームです。メンバーは、協力会社の社員も含めて200名以上。彼らを率いて、安全、品質、工程、予算の管理を行うことが私のミッションです。また、発注者である船のオーナーからは建造監督が派遣されて造船所に常駐されるので、その対応も私の役目となります。

設計は2年や3年という長い期間をかけて一つの船をつくりあげていきますが、製造では3ヵ月ほどで一つの船のブロックを積み上げていきます。完成したらドックで海水に浮かべて完了。問題がなければすぐに次の船に取りかかります。ですから完成の感慨に浸る間もなく、次から次へと取りかかっているというのが実感ですね。しかも常に安全、品質、工程、予算をコンプリートさせながら。派手さはありませんが、任されたミッションを当たり前のように完璧に果たしていくところに、プロフェッショナルとしての矜持を感じます。

面白みは、例えばコストダウンです。実は設計の段階では安全性を重視するため、なかなかコストダウン提案はしづらいものなんです。その代わりブロックを積み上げていく我々の工程では、ちょっとやり方を変えてみたりすることで、大きなコストダウン効果が得られることがあります。例えば組立の手順を変えてみたり、工具を変えてみたり。ちょっとした思いつきが想像以上に大きなコストダウン効果をもたらすことがあります。

ですから若手に対しては、常に現場に足を運んで作業者と同じ目線で作業を見つめることで、改善のヒントをつかんでほしいと伝えています。コストダウン効果は明確に数字で測れるので、非常にやりがいが持てるでしょう。

私自身としては3年ほど前に、今治造船グループ将来のあるべき姿を目指す、改革実行委員会に参画したことが印象に残っています。部署横断的な委員会でした。

ここで私が提案し、実現させたのが、見積書作成から提示までのスピードアップです。船を製造する際はオーナー様のニーズにお応えしますが、その際は数百にも及ぶオプションを検討しなくてはなりません。そのため見積を算定するためには非常に時間がかかっていました。私はその作業を大幅に削減するシステムを開発。大きな業務改善ができました。

船殻設計を担当していたときは目の前の船に没頭していましたが、この委員会での経験を通じて、会社全体を見ながら業務や人を動かしていくことを学びました。おかげで視野はずいぶん広がり、経営者的な視点を身につけることができたと思います。大きな成長が得られました。

どんな専門性も活かせるのが造船業

サプライチェーンがグローバル化する中、物流の重要性は多くの方が認識されています。しかし私たちの生活に必要な食料やエネルギー資源、工業原料などのほぼ100%(重量ベース)が海上輸送、つまり船によって海外から日本に運ばれていることは、あまり知られていません。ぜひ学生の皆さんには、船が日本の社会を支えていることを知っていただきたいと思うのです。これは造船業界で働く誰もが胸に抱く、大きな誇りです。

造船と聞くと機械系の人材が活躍する業界というイメージをお持ちかもしれません。しかし実は造船とは総合プラントで、電気系の専門家も必要ですし、土木系の知識も活かせますし、情報系の人材も多数活躍しています。実際私の部下にも、学生時代は電気を専攻したものの、ブロックを組み立てるのが面白そうだからと、組立チームで活躍している人材がいます。どんな専攻、どんな知識も活かせるのが、造船の世界なのです。

いま多度津造船では次世代環境対応船として、LNG(液化天然ガス)焚き自動車運搬船の連続建造に取り組んでいます。業界でも先駆的な取り組みであり、これから入社される皆さんにもぜひ一緒にこの新しい船づくりに参画していただけたらと思っています。

現在私は組立チームの責任者を務めていますが、将来的には造船所全体をトータルに見て、マネジメントする立場を目指していきたいと考えています。造船所のことなら何でもわかる、造船所のマイスターがこれからの私の目標です。チャレンジはまだ続いていきます。