ロボットコンテストより、本当の機械づくりのほうが断然おもしろい!

このストーリーのポイント

- ロボットコンテストに打ち込んだ学生時代

- なんと、そのコンテストの後援会社に就職

- 一から機械づくりをする技術者を目指し奮闘中

大学では「キャチロボバトルコンテスト」というロボットコンテストに夢中になる。仕事でも機械づくりを続けたいと思い京都製作所に就職。そこはなんとキャチロボを後援し、大会の会場にもなっていた会社だった。いまはまだOJT期間で、既存の機械の不具合調整・改良などに携わる程度だが、毎日が勉強になることばかり。一から機械づくりを行える技術者を目指し、技術と知識を磨いている。

-profile-

杉 幸一

株式会社京都製作所

技術部機械設計

2020年4月入社/関西大学 システム理工学部 機械科卒

子どもの頃から機械や電気に興味を持ち、大学も機械科に進学。3年間、仲間とともに出場しつづけた「キャチロボバトルコンテスト」では優勝には届かなかったものの、特別賞を受賞したこともある。その延長線上で就職したのがオーダーメイドで産業用機械の開発・製造を行っている京都製作所。ここでロボットコンテストとは比べものにならない本当の機械づくりの楽しさに目覚めかけている。

仲間と一緒にロボットコンテストの出場を目指す

子どもの頃から機械や電気に興味がありましたね。タイヤの付いたものが好きだったり、コンセントに針金を突っ込んでブレーカーを落として叱られたりしたこともありました。その気持ちは中学・高校生になっても変わることがなく、大学はシステム理工学部の機械科へ進学。まだ漠然とですが、将来は機械づくりに携わりたいという思いもあり、ロボットづくりを行っているサークルに入りました。

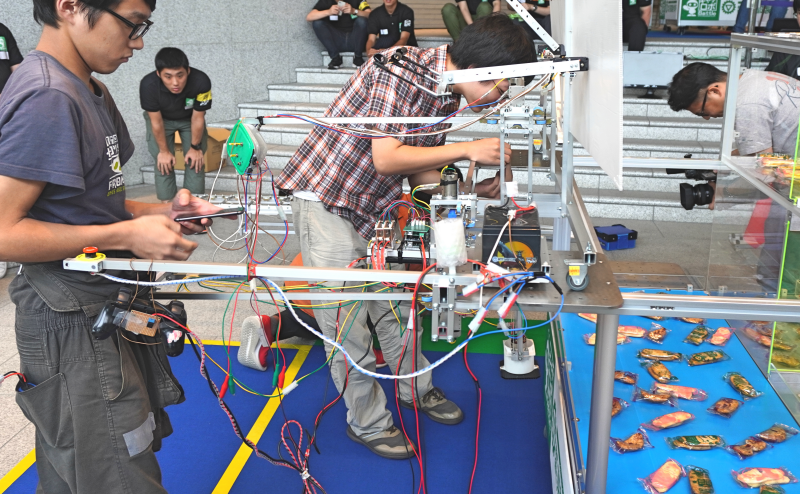

大学のロボットサークルといえば、某国営放送主催のロボットコンテストが有名ですが、僕の所属していたサークルは規模も小さく、出場は難しい状況でした。そこで目をつけたのが「キャチロボバトルコンテスト」という大会です。これは文字通り「キャッチ=つかむ」という動きに特化した技術を競う大会で、2011年から毎年開催されていました。年によってテーマは変わるのですが、お菓子やカップ麺など、実際に市販されている有名メーカーの商品をつかみ上げて、箱やトレイなどに収めるというのが基本的なルールです。優勝賞金50万円で参加校も年々増加。関西の理工系学部・サークルの学生なら、誰もが知っているコンテストで、僕が参加した頃からはテレビ放送までされるようになりました。

せっかくロボットサークルに入ったのだから、何かの大会で自分の力を試してみたい。入学以来そう思っていた僕は2年生になってすぐ、仲間を誘って「キャチロボ」への出場を目指すことにしました。ロボット製作の予算は10万円以内。エントリーすれば大会側から3万円が出ますが、あとは僕たちの自腹です。だからできるだけシンプルな仕組みで、費用を抑えながらロボットづくりに取り組みました。

初出場でいきなり特別賞を受賞

初出場は2017年の第7回大会。このときのテーマは3枚ずつ個包装されたビスケットを、実際に販売されている紙箱に詰めるというものでした。フィールドと呼ばれる平面にばらまかれたビスケットをキャッチし、向きを揃えて箱に収める。そのスピードや正確性を競うのです。第1回は参加4チームでスタートしたそうですが、この年はなんと35チームが出場していました。

多くのチームがギアを用いた直動機構で挑戦していましたが、あまり予算のない僕たちは「たこ糸と滑車」で勝負することにしました。ちょうどクレーンゲームのような感じですね。たこ糸をモーターで巻き取ったり、ゆるめたりすることで上下の動きをつくる。揺れないようレールの上にたこ糸を這わせる。本当にシンプルなロボットでした。でもそのシンプルさが評価され、なんと初出場で特別賞を受賞。優勝・準優勝を除く 33チームの中で5チームだけに与えられた賞ですから、これは嬉しかったですね。

2018年・第8回大会の相手は、ソフトクリームのような円錐形のチョコレートスナック菓子。これをキャッチし、尖ったほうを下にして穴に挿して立てるという競技でした。多くのチームがつかんだあとに動力を使ってお菓子の向きを変えていましたが、僕たちは動力を用いず、太いほうを上手くつかむことで先端を下向きにする仕組みで挑戦。しかしなかなかスピードを上げることができず、この年は受賞には至りませんでした。

翌2019年の第9回大会はさらに難しい課題でした。対象はこれまた大人気のおせんべい。味ごとに色分けされた3種類の個包装の中から、指定された色のパッケージだけをつかみ上げ、12個をトレイにきれいに並べるという競技です。もちろん、ここでも僕たちは低予算・シンプル機構です。色の判別は目視で行い、あとは細かなロボットの操作で勝負しましたが、結果はベスト4止まり。でも機械は最後まで動いて戦ってくれたので大満足でした。

キャチロボを後援していた京都製作所に就職

3度の出場で残念ながら優勝・準優勝には届きませんでしたが、学生時代に夢中になれることに出会い、そこに全力で打ち込めたのは、僕にとって貴重な経験でした。何より「これを仕事にしたい」という思いが明確になり、後の進路を決定づけることになったわけですから。就職活動はもちろん機械メーカー一本。そんな中で見つけたのが、いま働いている京都製作所です。実は京都製作所は「キャチロボバトルコンテスト」を後援している会社です。大会を通して京都製作所の社員さんがロボット製作のアドバイスもしてくれていました。

そんな京都製作所はとにかく僕にとって魅力的な会社でした。なかなか表に出ることはありませんが、日本の有名な食品・飲料メーカー、製薬会社などの製造現場で働く機械を数多く手がけていて、すべてが一品一様のオーダーメイド。しかも機構設計、電気・電子設計から、部品製作・組み立て・納品までを一貫して自社で行っているのです。さらに機械づくりには社員一人一人のアイデアが活かされていて、試行錯誤を繰り返し、いろんな部署と協力しながら、まさに手づくりで一台一台を仕上げていくというのですから、もうたまりません。ここなら「自分のやりたいことができる」「ここで働きたい」と直感しました。面接では「京都製作所が第一志望です」という熱い思いをそのままぶつけたことで、内定をもらうことができたと思っています。

「まさにこういう仕事をしたかったんだ!」を実感

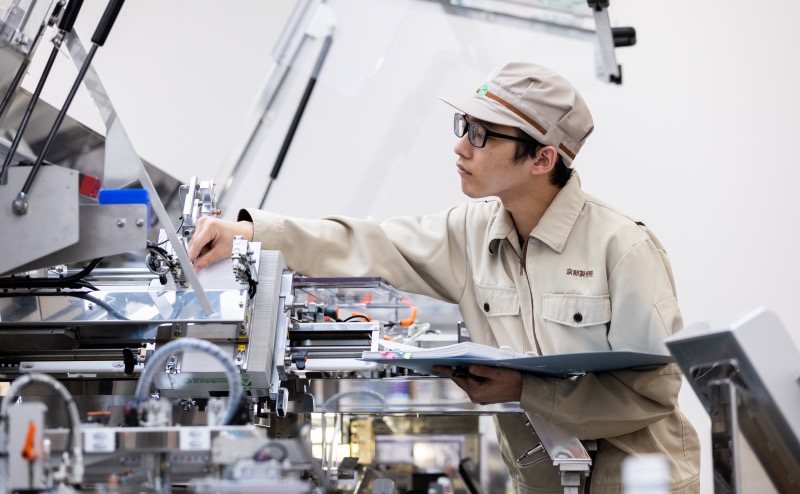

入社半年は基礎研修で、機械の仕組みや仕事の進め方についてしっかり学びました。その後は技術部の「内作グループ(若手教育の部署)」の所属となり、現在OJTの真っ最中です。京都製作所は新卒社員にもできるだけ早い段階で実務を経験させるという方針で、内作グループでは先輩の指導のもと、実際に稼働している機械の調整や改良などの仕事に挑戦しています。

ちょうど入社1年になる頃に任されたのが「フィルムカッターの不調の原因調査」という業務でした。ドレッシングなどのボトルのキャップ部分が、薄く透明なフィルムで覆われているのをご存知ですよね。まず点線の切れ目に沿って縦にピリピリと一部をちぎり、そこからフィルムを剥ぎ取ってキャップを開ける。あのフィルムです。京都製作所が大手消費財メーカーさんに納品した機械は、フィルムを決まった長さにカットし、キャップ部分に熱で圧着するという仕組みでした。そのフィルムカットの工程で、キレイに切れないことがあるという不調が発生していたんです。

フィルムの厚さはわずか0.04mm。それを上下の刃でカットしていくのですが、僕は上刃と下刃の隙間に原因があるのではと考えました。ハサミで紙を切る場合、支点の締め付けがゆるいと、紙がくにゅっとなって切れないことがありますよね。それと同じことが起こっているのではと思ったんです。そこで社内にデモ機を用意して、刃と刃の隙間を1/1000mm単位で変えながら検証を行いました。ただこの機械はハサミと違って、もの凄いスピードで連続してフィルムをカットします。隙間を詰めすぎるとスピードに対応できない。逆に広げすぎると切れにくくなる。そんな条件下で「最適な値」を導き出しました。デモ機での検証後、現場の機械の上刃と下刃の段差を測定。迅速に調整を行い、お客様にも喜んでいただけました。

いま取り組んでいるのは「シリンジ組立機の兼用化」という課題です。シリンジとは医療用の注射器の筒の部分のこと。そこに注射をする際、医師が指をかける「フィンガークリップ」などを取り付ける機械です。通常、こうした機械はシリンジの太さ・大きさごとに一台ずつ用意しないといけません。でもそれだと何台もの機械が必要になりますし、工場のスペースをかなり占領してしまいます。そこで1台の機械で様々な大きさのシリンジに対応できるようにしようというのが「兼用化」です。

詳しい機構についてはここでお話しできませんが、僕はこの課題に対してもう何十回も図面を書いています。最小のシリンジに合わせるのか、最大に合わせるのか。大きさに合わせて機械の一部品を取り替えるという仕組みはどうか。図面を書いて、実際に試してみて、ダメなところを見つけて改善して、また図面を書いて…。コツコツ地道な作業ですが、実はこれが楽しくてたまりません。自分のアイデアを次々に検証しながら正解にたどり着く。「僕はこういう仕事をしたかったんだ!」ということを、まさにいま実感しています。ただ、まだ正解には達していませんが…。

プロの技術者はスピードと責任がちがう

ここでは年間約500台の機械が開発され、出荷されていますので、入社から2年間で、自分が関わった機械の他にも、社内の工場で約 1000台の様々な機械を見てきました。その仕組みを知り、精度に驚き、もう毎日が新しい刺激と発見の連続。勉強になることばかりです。そんな中で感じたのはプロの仕事の凄さです。一人が一台の機械を一から任され、最後まで責任を持ってつくり上げる。限られた予算と3〜5ヶ月という短納期の中でスピード感を持って一台一台を仕上げる。コンテスト用のロボットづくりとは、わけが違いますね。でもそこがこの仕事の最大の魅力であり、おもしろさなのだと思います。

一台の機械をすべて任されるようなるには4〜5年ほどかかります。間もなく正式に担当する業界が決まりますが、そこでしっかり経験を積み、早く一人前になれるよう頑張るつもりです。また何十回も図面を書き直すことがあると思いますが、それも楽しみ。いつか自分のつくった 機械がお客様の役に立ち、世の中に新しい価値を生み出す。そう考えると、もうワクワクしかありませんね。

京都製作所についてもっと詳しく知りたい方はこちらもご覧ください